Continental – jak se rodí pneumatika?

Značka Continental je skutečným mezinárodním obrem, který se skládá z řady divizí zaměřených na vývoj a výrobu pneumatik pro motorová vozidla všeho druhu. V její nabídce jsou také různé průmyslové hadice, těsnění a řada dalších produktů. Jedno z objemově menších odvětví náleží cyklistice. Je to vlastně taková třešnička na dortu, pro nás ale třešnička dosti zásadní!

Značka Continental je skutečným mezinárodním obrem, který se skládá z řady divizí zaměřených na vývoj a výrobu pneumatik pro motorová vozidla všeho druhu. V její nabídce jsou také různé průmyslové hadice, těsnění a řada dalších produktů. Jedno z objemově menších odvětví náleží cyklistice. Je to vlastně taková třešnička na dortu, pro nás ale třešnička dosti zásadní!

Proč zmiňuji právě značku Continental? Stalo se totiž, že jsme byli z kraje roku pozváni do ústředí Continentalu, sídlícího v srdci Německa v městečku Korbach (mapa), kde má Continental jako takový své kořeny. Zde se nachází nejstarší tovární budovy, či třeba charakteristický historický komín. V Korbachu sídlí také vývojové středisko zaměřené na cyklistické produkty a zároveň se zde vyrábí MTB pláště nejvyšší řady se směsí BlackChili Compound, ale rovněž i silniční galusky (tubular), které používá celá řada teamů z Pro Tour.

Proč zmiňuji právě značku Continental? Stalo se totiž, že jsme byli z kraje roku pozváni do ústředí Continentalu, sídlícího v srdci Německa v městečku Korbach (mapa), kde má Continental jako takový své kořeny. Zde se nachází nejstarší tovární budovy, či třeba charakteristický historický komín. V Korbachu sídlí také vývojové středisko zaměřené na cyklistické produkty a zároveň se zde vyrábí MTB pláště nejvyšší řady se směsí BlackChili Compound, ale rovněž i silniční galusky (tubular), které používá celá řada teamů z Pro Tour.

V rámci naší návštěvy továrny Continental jsme si vyslechli jak obecnou teoretickou část, tak jsme byli rovněž pozváni na exkurzi a procházku výrobními halami Continental. Osobně jsme tak mohli být svědky téměř kompletního procesu zrodu MTB a silničních plášťů, o což bychom se s vámi rádi nyní podělili prostřednictvím následujícího fotopříběhu.

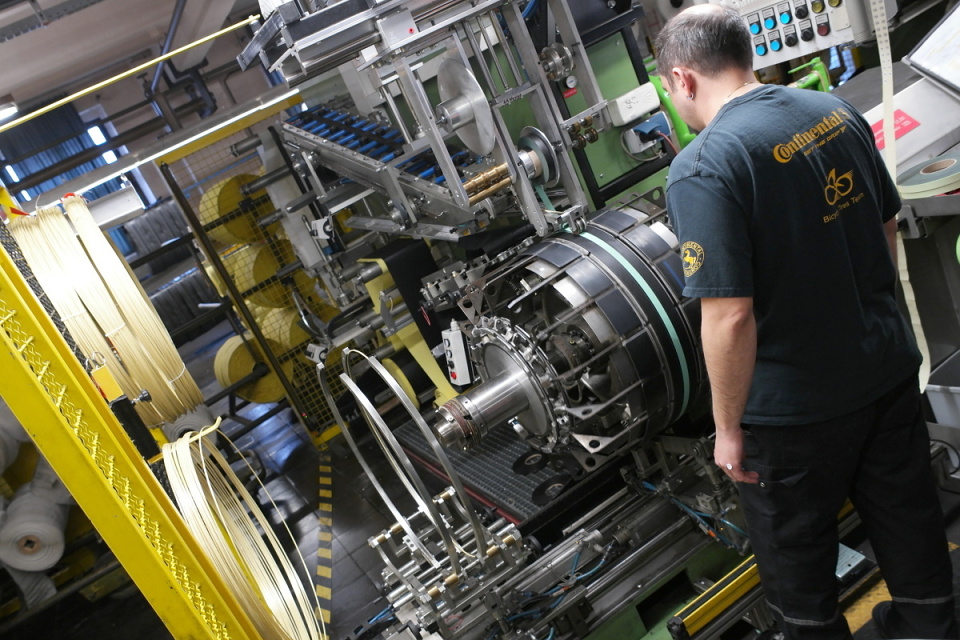

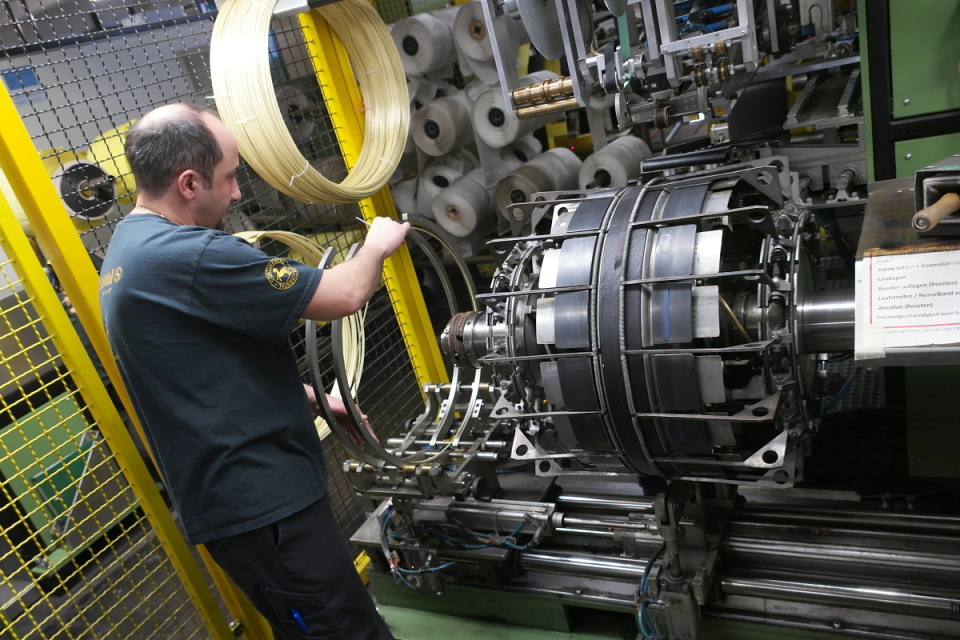

Obecně lze přitom říct, že člověk až žasne, kolik ruční práce obnáší výroba jedné pneumatiky. Čekal bych, že dnes tyto procesy ve velkém ovládají automatizované stroje, ale chyba lávky. Řadu postupů se podařilo zautomatizovat, pokud ale chcete vyrobit plášť nejvyšší kvality, pak se bez náležitě proškoleného, zkušeného a zručného personálu zjevně neobejdete.

Hovoříme tedy hlavně o pláštích a galuskách vrcholných řad, v rámci MTB se jedná zejména o modely ProTection a Apex. Pokud vás zajímá, kde se vyrábí pláště střední střídy Performance a základní Sport, pak asi nikoho nepřekvapí, že je oním místem Asie. Continental se přitom poslední roky snaží, aby si zejména střední třída Performance držela kvalitu blízkou německým top modelům „Handmade in Germany,“ na nichž si značka hodně zakládá. A teď už pojďme společně na prohlídku výrobních prostor.

Krátce po vstupu do výrobních hal procházíme okolo velkých kovových obručí, u nichž jsou na cedulkách vidět známá jména jako X-King, Mountain King, Der Baron Projekt atd. Toto je prvek, který výrobní proces prakticky zakončuje, jelikož se jedná o kovové formy, v nichž se za působení vysokého tlaku a teploty formuje samotná pneumatika, či přesněji řečeno její dezén a vše se zapéká dohromady – vulkanizuje!

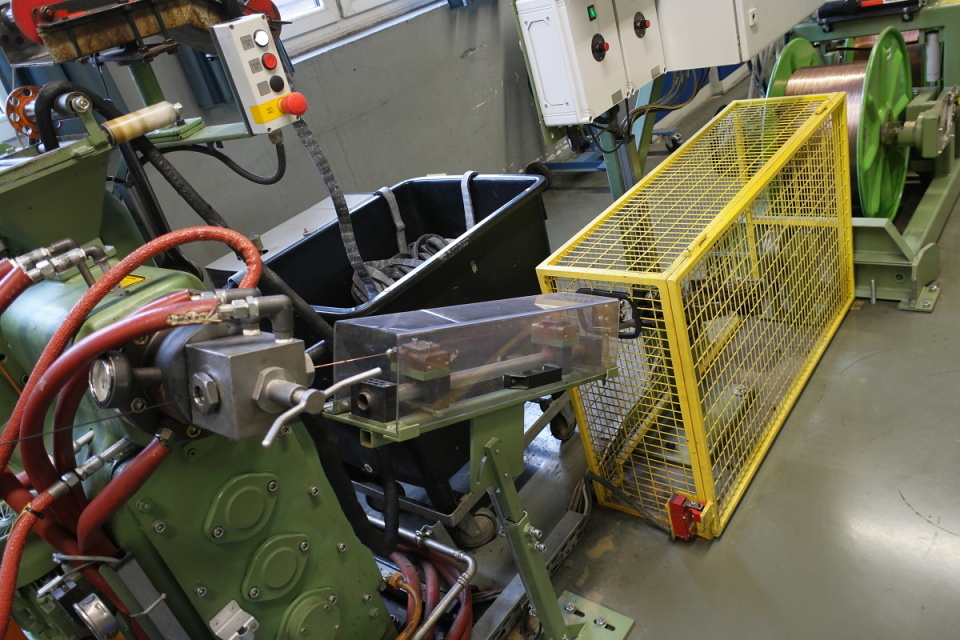

Další zastávkou jsou tyto ohromné špulky, kde je navinut drát sloužící jako základ „drátěných patek“.

Jen pro ilustraci, takto vypadají aramidová nebo nylonová vlákna, která jsou základem „skládacích plášťů“ (skládacích patek).

A zde již začíná zrod pneumatiky jako takové. Základem všeho a nosným prvkem je kord, přesněji netkaná kordová látka, kde hustota vláken určuje dobře známou hodnotu TPI (threads per inch, neboli počet vláken na jeden palec). Nejen Continental obvykle používá diagonálně orientovaný kord, jehož různým překládáním a vrstvením se zvyšuje hodnota TPI.

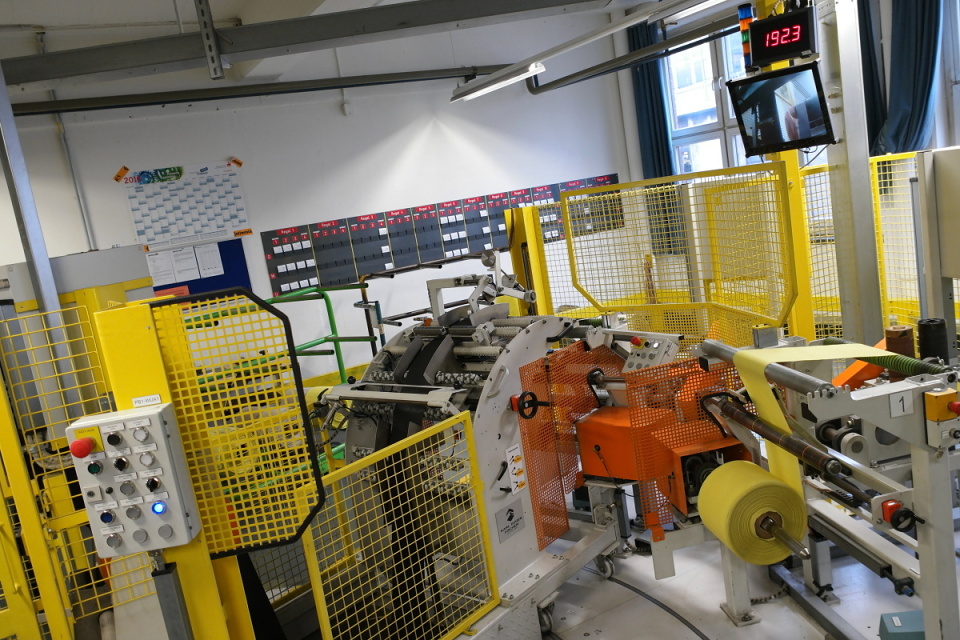

Z jedné ohromné role se přitom na laserově přesném stroji řežou pásy potřebné šíře…

Tyto pásy se opět diagonálně řežou a lepí k sobě, díky čemuž vzniká jeden nekonečný pás…

Tolerance, co se šířky tohoto pásu týká, jsou extrémně přísné a co nevyhovuje, putuje nekompromisně do koše!

Malou odbočku věnujme přípravě drátěné patky, která vzniká tak, že se nejprve přesně odvine a spojí kus drátu v „obruč“, která dále projde procesem vulkanizace, je tedy „zapečena“ do gumy, aby se snáze spojila s pláštěm jako takovým.

Další zásadní součástí pláště je běhoun nesoucí vzorek, tedy zcela zásadní část, která přichází do kontaktu s povrchem a drží nás v sedle. Jak již zaznělo, Continental používá u svých vrcholných produktů směs zvanou BlackChili, která dnes existuje v již asi čtvrté generaci a navíc v několika různých provedeních pro různé účely použití.

Do oddělení, kde tuto směs sazí, pryskyřice a bůhvíčeho ještě míchají, jsme vpuštěni celkem očekávaně nebyli, jelikož toto je jedno ze zásadních průmyslových tajemství značky Continental.

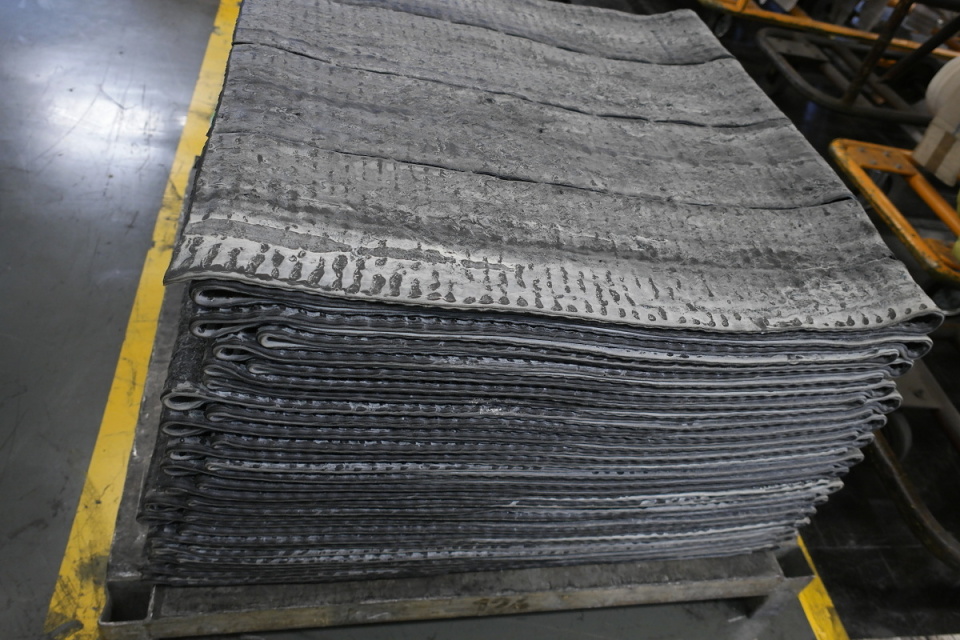

Každopádně surový materiál běhounu vypadá jako kus starého sešrotovaného pláště, takže byste si skoro řekli, co je na tom tak zvláštního…

V této podobě a formě se ale ona směs na pláště nelepí. Nejprve i ona projde důkladným procesem vulkanizace, zapečení, po níž získá ty správné vlastnosti a již začne vypadat jako něco, co by se dalo na výrobu pláště skutečně použít. V průběhu úpravy projde různými procesy zahřívání, spékání, natahování, máčení atd.

A nyní se již blížíme do míst, kde se plášť začíná pomalu ale jistě stávat pláštěm. K tomu je ale zapotřebí více vrstev, třeba zde jsou pásky s materiálem chránící boky proti defektu, ochrana ProTection, Apex apod.

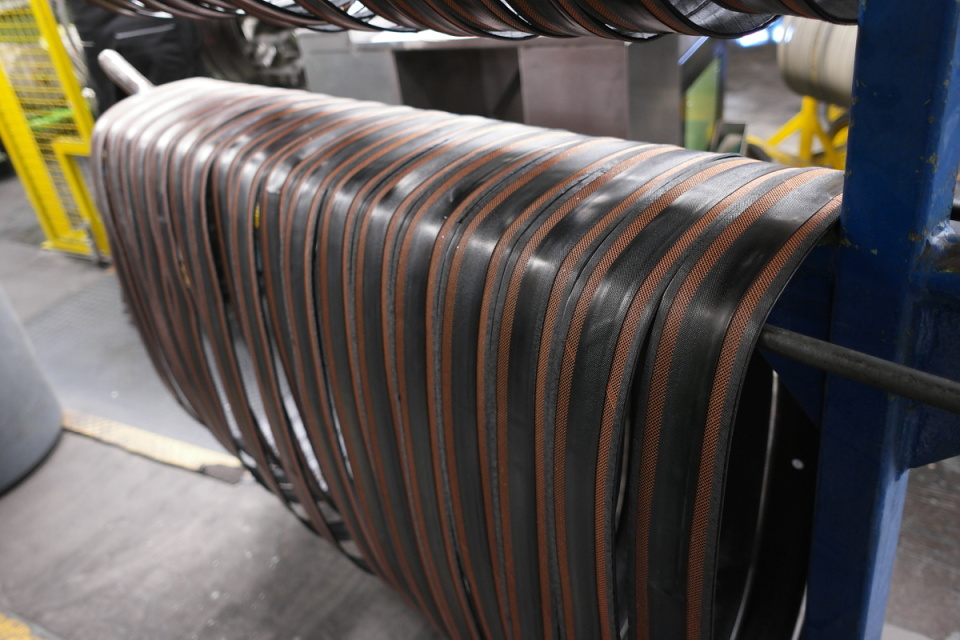

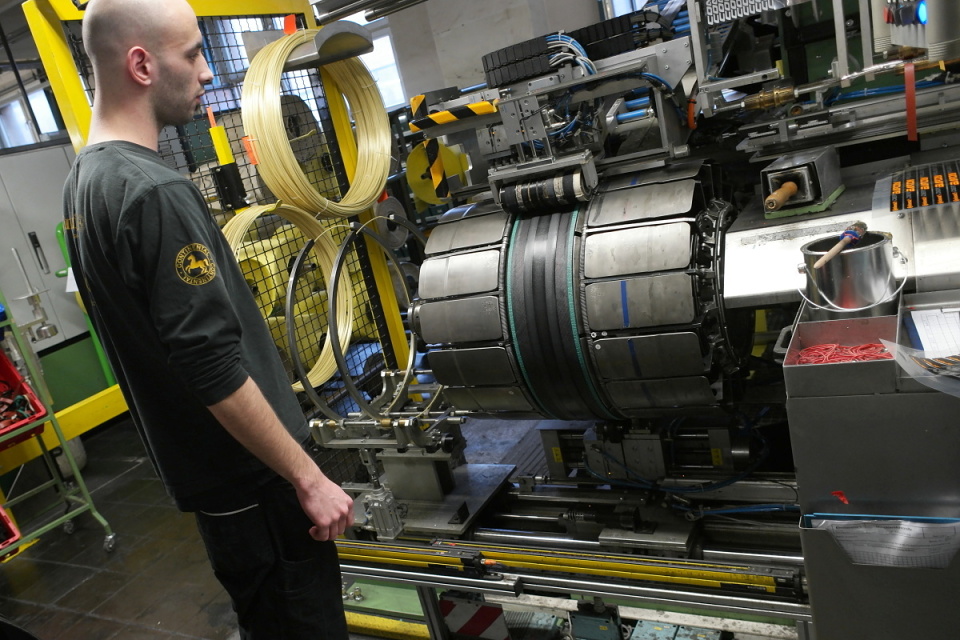

Přeskočme na chvilku jeden krok, takto totiž vypadají silniční pláště poté, co je zkušený dělník na velkém bubnu poskládá v jeden celek.

Jak popsat skládání samotného pláště? Před dělníkem je velký buben, který dokáže měnit svůj průměr. Ovládán je přitom šlapkami jako u piana. Výrobní technik nejprve nechá tento buben obalit kordem, který se diagonálně zastřihne a spojí. Pak se nanáší různé vrstvy ochrany proti defektům, výztuha patek (drát nebo aramid), kord se přehne a navrch přijde materiál běhounu.

Vše se poté zažehlí a scelí v jeden kus.

Před dokončením se ještě v mnoha případech plášť opatří polepy, u top modelů ručně pokládanými, jenž jsou na pryžové nosné vrstvě, která se s pláštěm spojí finální vulkanizací a už je skoro hotovo.

Každopádně sledovat, jak se různé pláště rodí pod rukama zkušených dělníků, je vážně zážitek. Třeba Der Baron Projekt je plášť se silným kordem a řadou ochranných vrstev, proto jeho skládání zabere dost času. Říkal jsem si, že si na tento zážitek budu muset vzpomenout vždy, když budu nasazovat nové pláště a brblat nad jejich cenou, nebo také ve chvílích, kdy se budu prát s defektem. To abych dokázal náležitě ocenit, co pro mě a moji zábavu někdo dělal vlastníma rukama!

Zde jsou pláště Continental Trail King 2,4“ před finálním procesem zapečení.

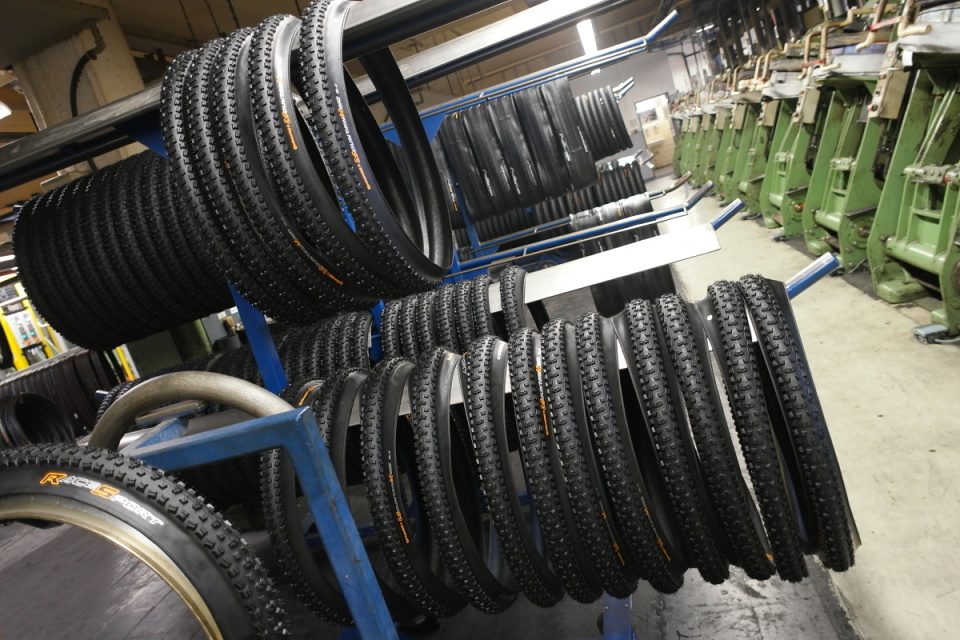

Když je plášť složen, putuje do pekárny, kde dostane svou finální podobu a vlastnosti.

Na tomto místě se nachází dlouhý pás pecí, které jsou osazené formami, jež byly k vidění na začátku naší prohlídky. Do každé pece, která vypadá jako kulatý toustovač, se vloží surový plášť, zaklapne se víko a pak už pracuje automatika. Plášť se nejen zahřívá (vulkanizuje) po dobu pěti minut, ale je též zevnitř formován vysokým tlakem, který jej vtlačí do formy, díky čemuž se zrodí konečný dezén, alias vzorek.

A pokud by vás zajímalo proč jsou na každém novém plášti ty drobné špuntíky, pak vězte, že jde o přebytečný materiál, který „utíká z formy“ odvzdušňovacími otvory společně s přebytečným vzduchem.

A tady už visí hotové, čerstvě upečené pláště, z nichž se ještě kouří. Zajímavé je, že se všechny MTB pláště formují rovnou dokulata, aby měly tvar na kolo nasazené pneumatiky, některé silniční pláště a především základ galusek se lisuje na plocho a svůj tvar toto obutí dostane až po nafouknutí pláště na ráfku. Continental nicméně tvrdí, že je obecně lepší pláště formovat rovnou dokulata, aby u nich nedocházelo k zbytečně velkému vnitřnímu pnutí. Galusky jsou výjimkou, jak uvidíte později.

A konečně poslední fáze výrobního procesu je… Balení do krabic a distribuce.

reklama

Error, group does not exist! Check your syntax! (ID: 4)Jak se rodí galuska?

Hodně zajímavou záležitostí je i to, jak se rodí galusky, alias pneumatiky typu tubular.

To se vezme na jedné straně předem připravený a upečený běhoun s kordem, na straně druhé pak duše, která se ručně všívá do galusky. Běžně se používají klasické „černé“ duše, pouze pro závodní účely se nasazují speciální „latexové“ dušičky, které jsou lehčí, je u nich ale větší riziko přehřátí a defektu. Jezdci ProTour zřejmě rádi riskují své zdraví, či jednoduše mění obutí po každé náročnější etapě!

Tyto dva díly pak zručná pracovnice složí v jeden celek, mezi duši a šev vloží ochrannou textilii a pak zasedne k šicímu stroji a jede jako klasická švadlena…

Výsledek vidíte zde.

Často se doplňuje ještě vrchní ochranná textilie.

Než se galusky zabalí a odešlou do světa zákazníkům či sponzorovaným teamům, jsou všechny nasazeny na ráfek, nahuštěny na předepsaný tlak, který musí udržet po dobu… To už si nepamatuju, ale šlo, tuším, o nějakých 12, 24 nebo 36 hodin? U skutečně každé galusky! Aby byla jistota, že není prošitá!

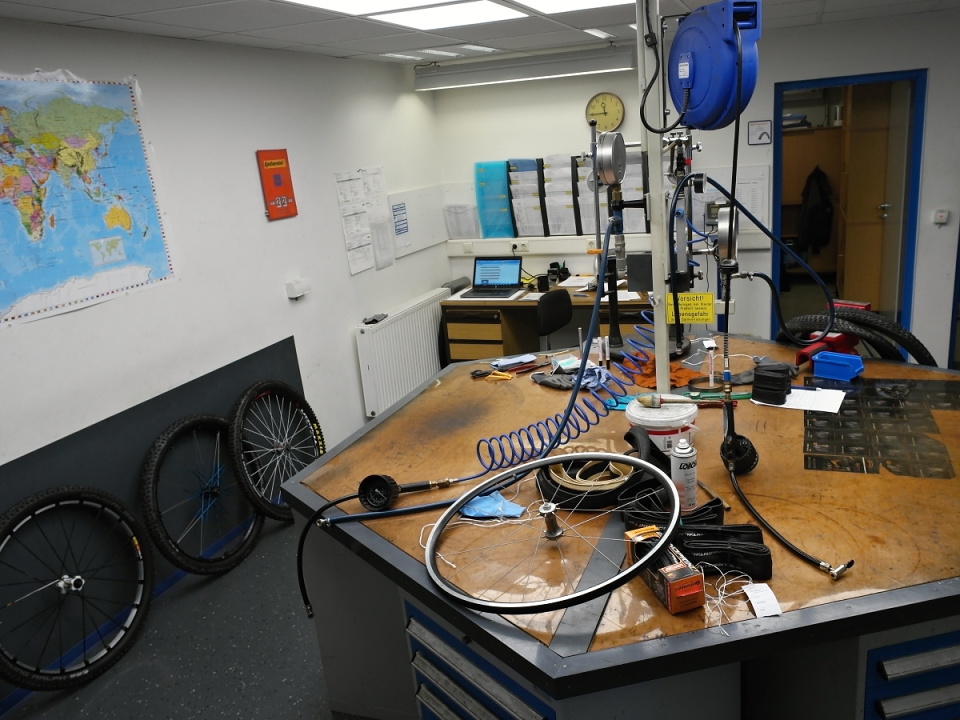

Naši procházku výrobními prostory jsme zakončili v testovací laboratoři, kde se zkouší všechny možné vlastnosti plášťů a galusek Continental, nejen pro jízdní kola, ale i pro motorky a auta. Někde se měří valivý odpor a opotřebení.

Jinde zase další parametry…

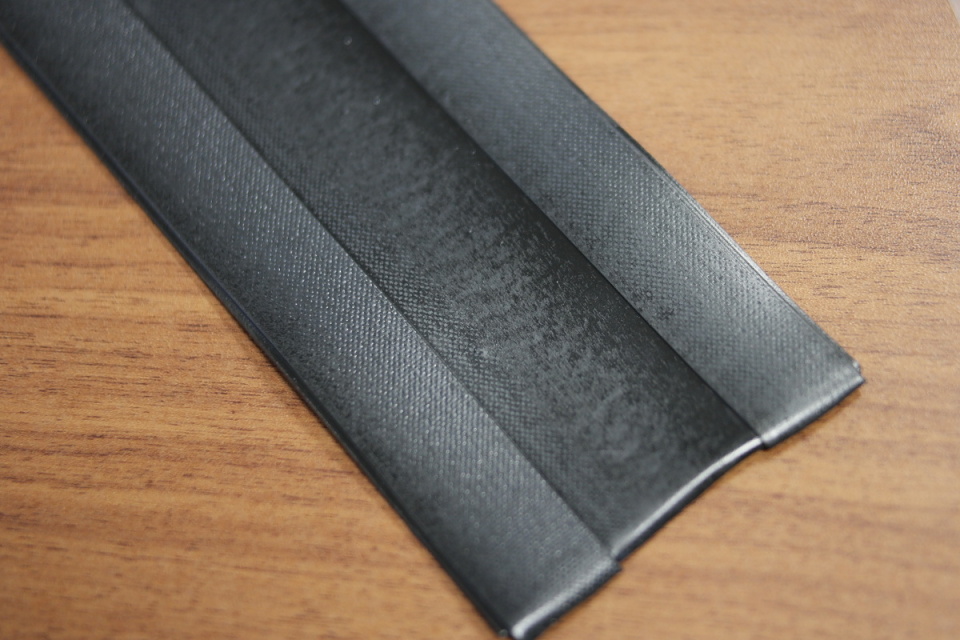

Úplně poslední snímky dnešního povídání. Toto je základní materiál, základní stavební kámen běhounu a dezénu. Tento černý pásek je surový BlackChilli Compound, který nám později zajišťuje jisté spojení s matičkou zemí. V tomto stavu je přitom měkký a poddajný a snadno se deformuje…

A zde jako bonus video z návštěvy Dannyho McAklilla a dalších slavných, Continentalem sponzorovaných jezdců ve stejné továrně, kde jsme byli letos zkraje roku i my.

Pláště Continental rovněž v nabídce obchodu koloshop.cz

Foto: Štěpán Hájíček